发货:3天内

发送询价

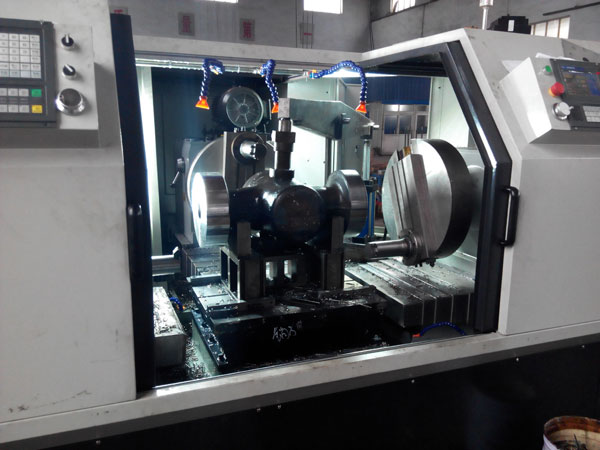

三面数控镗孔专用机床设备可以三个面同时加工平面、内孔、螺纹一次性加工完成。一个人可以看2-3台机床,机床工作效率高,耗能低。1-3分钟即可加工1件省时、省力、省工,并且保证了产品的质量。三面数控镗孔专用机床,适用钢管、管类产品的车削,一次装夹,保证加工产品的同心度、平行度、垂直度,从而提高了产品尺寸的统一性,确保了产品质量。

本机床由数控滑台、变速箱、刀盘等主要部件组成,传动系统采用无间隙丝杠,保证了工件的精度。机床工作效率高,耗能低。

对加工对象的适应性强,适应各种管类产品单件生产的特点:

1、加工精度高,具有稳定的加工质量;

2、加工零件改变时,一般只需要 改数控程序,可节省生产准备时间;

3、机床本身的精度高、刚性大,可选择有利的加工用量,生产率高(一般为普通机床的3~5倍);

4、机床自动化程度高,可以减轻劳动强度;

5、有利于生产管理的现代化 数控机床使用数字信息与标准代码处理、传递信息,使用了计算机控制方法,为计算机辅助设计、制造及管理一体化奠定了基础。

阀门专机性能提升趋势跟液压阀块加工的效率革新者

阀门专机性能提升趋势跟液压阀块加工的效率革新者【一】、阀门双面机床性能提升趋势

我国机床行业在世界机床工业体系和机床市场中占有重要地位,但目前仍然不能算作机床强国。与世界机床强国相比,我国机床行业仍具有一定差距,尤其表现在中机床竞争力不强。此外,受到复杂经济形势的影响,我国阀门双面机床行业发展回归新常态,产业向中转型升级的要求迫切。

机械行业性能指标是通过精度、速度和效率来体现,所以数控技术未来会在这些方面有加显著的提升,将多处理器作为控制系统的方法。与此同时要在提升机床动、静态性能方面加强研究力度,提出合理、的改变措施,以满足不同客户在机床使用方面的需要。数控系统中的群控制系统逐渐向柔软化转型,对物料流及信息流进行调整,从而适应生产的各项流程,较大程度发挥群控制系统的性能,简化加工程序,使数控技术的发展方向加多元化。

【二】、重切削立式加工中心——液压阀块加工的效率革新者

液压阀块作为液压系统的“核心控制单元”,具有材质硬、孔系密、精度要求高三大特点,45#钢调质处理后硬度达HRC28-32,单块阀块含20-30个精密孔,孔位公差需控制在±0.01mm,传统立式加工中心普遍存在刚性不足、效率低下等问题,难以满足规模化生产需求。重切削立式加工中心凭借强化结构设计与工艺优化,成功突破液压阀块加工瓶颈。

专用机床在刚性与振动控制上实现重大突破,立柱采用“宝塔结构+蜂巢放射性加强筋”设计,床身加重至8吨,提升抗振性能,铣削时振幅严格控制在0.002mm以内。主轴配备大功率电机与高精度双列圆柱滚子轴承,扭矩输出强劲,配合TiAlN涂层高速钢刀具与30bar高压冷却系统,将φ40mm深孔加工从5次切削缩减至2次,加工效率提升150%,同时大幅降低刀具磨损。

专用机床精度控制方面,设备采用X/Y/Z轴光栅尺全闭环反馈系统,搭配高精度寻边器校准基准,偏差≤0.001mm,可实现一次装夹完成铣削、钻镗、攻丝全工序加工,避免多次装夹带来的累计误差,孔位公差稳定控制在±0.008mm内,孔系垂直度≤0.005mm,使液压系统泄漏率从5%降至0.5%,完全符合GB/T17486-2017标准。

搭载60刀位链式刀库与自动对刀仪,换刀时间从5秒缩短至1.8秒,刀具磨损后自动补偿,无需人工干预。某液压企业批量加工100块400×300×200mm阀块,耗时从10天缩短至4天,月产能提升至250块,既保障了加工精度,又显著降低生产成本,成为液压阀块制造企业的优选装备。

河北禹创重工机械有限公司(http://www.hbyc982.com)是一家集科研开发生产各种三面多孔钻床的公司。三面数控镗车床、双面车床、硬密封闸阀机床设备销往浙江、江苏、上海、安徽、河南、河北、天津、辽宁等地。